Изготовление деталей из металла под заказ в Санкт-Петербурге

Наши производственные мощности готовы реализовать ваши идеи любой сложности и сделать это технологично.

ФЕРО - это производство полного цикла

Заявка на рассчет

Опишите как можно подробно, что хотите изготовить и по возможности прикрепите чертеж или снимок.

It's totally free

Изготавливаем металлические детали и конструкции по чертежам, образцам и эскизам.

Заявка на рассчет

Опишите подробно про вашу деталь и по возможности прикрепите чертеж или фотографию.

Конфиденциально и без спама

Оставьте заявку и мы сделаем оптимальный расчет на изготовление

Мы изготовили более 3000 тонн различных деталей и знаем как сделать вашу деталь качественной.

Услуги по металлообработке

Обработка алюминиевого профиляФрезеровка: Станки могут выполнять сложные фрезеровочные операции, создавая отверстия, пазы и канавки в алюминиевых профилях. Это позволяет изготавливать детали с высокой точностью и сложной геометрией. Сверление: Обрабатывающий центр может сверлить отверстия различного диаметра и глубины. Это важно для подготовки профилей к последующей сборке или установке крепежных элементов. Резка и распиловка: Станки могут точно резать алюминиевые профили под различными углами, что позволяет получить детали нужного размера и формы. Нарезание резьбы: С помощью специальных инструментов станки могут нарезать внутреннюю и внешнюю резьбу на профилях, что удобно для создания крепежных элементов. Сглаживание краев и фасок: После фрезеровки или резки края профилей могут быть острыми. Станки могут обрабатывать их, делая их гладкими и безопасными для использования. Автоматизация процессов: Современные обрабатывающие центры оснащены системами автоматизации, которые позволяют выполнять операции без участия оператора. Это увеличивает производительность и снижает риск ошибок. Программирование: Такие станки управляются с помощью программного обеспечения, что позволяет заранее задавать все необходимые параметры обработки. Это дает возможность быстро переключаться между разными задачами и точно воспроизводить сложные детали. Обработка нескольких плоскостей: Станки могут работать с профилями с разных сторон, что позволяет обрабатывать сложные детали без необходимости переустановки заготовки. Распиловка и обработка производится на высокоточных станках с ЧПУ, пилы и 4-х осевые обрабатывающие центры ELUMATEC (Германия). Длина обрабатываемого профиля до 7,5 м. |

Плазменная резка листовой сталиВысокая точность резки: Плазменные станки обеспечивают высокую точность резки, что позволяет получать детали с минимальными отклонениями от заданных размеров. Это особенно важно для сложных и ответственных конструкций. Обработка различных металлов: Плазменная резка подходит для работы с широким спектром металлов, включая углеродистую сталь, нержавеющую сталь, алюминий, медь и их сплавы. Это делает её универсальной для различных промышленных задач. Толщина материала: Плазменные станки способны резать металлы различной толщины – от тонких листов до толстых пластин (1,5 - 25 мм). Мощность и настройки оборудования позволяют адаптироваться под конкретные задачи. Высокая скорость резки: Плазменная резка обеспечивает высокую скорость работы, что повышает производительность и сокращает время обработки деталей. Комплексные формы и контуры: Наши станки позволяют выполнять резку сложных форм и контуров, включая криволинейные и фигурные детали. Это открывает возможности для изготовления сложных и нестандартных изделий. Минимальные деформации: Благодаря быстрому нагреву и охлаждению зоны реза, плазменная резка минимизирует деформации и термическое воздействие на материал, что важно для сохранения геометрии деталей. Автоматизация и программирование: Современные плазменные станки оснащены системами ЧПУ, что позволяет автоматизировать процесс резки и программировать сложные задачи. Это обеспечивает высокую повторяемость и качество резки. Меньший расход материала: Тонкая плазменная струя позволяет выполнять резку с минимальными потерями материала, что снижает отходы и повышает экономичность производства. Производится на установке плазменной резки с ЧПУ (Чехия). Толщина обрабатываемого металла до 25 мм. Формат стола 3000х1500 мм. |

Гибка листовой сталиТочная гибка: Наши станки с контроллером обеспечивают высокую точность гибки листового металла. Это особенно важно для изготовления деталей с точными размерами и углами. Программируемое управление: Контроллер позволяет заранее задавать параметры гибки, такие как угол, радиус и положение изгиба. Это обеспечивает высокую повторяемость операций и минимизирует риск ошибок. Многоступенчатая гибка: Станки могут выполнять сложные последовательные операции гибки, что позволяет изготавливать детали с несколькими изгибами и сложной геометрией. Работа с различными материалами: Гибочные станки могут обрабатывать листовой металл различной толщины и из разных материалов, включая сталь, алюминий, медь и их сплавы. Высокая производительность: Современные станки обеспечивают быструю и эффективную гибку, что увеличивает производительность и сокращает время изготовления деталей. Автоматизация процессов: Использование контроллера позволяет автоматизировать процессы гибки, что снижает потребность в ручном труде и повышает точность выполнения операций. Производится на листогибочных прессах производства Турции. Толщина обрабатываемого металла до 10 мм, длина заготовки до 3000 мм |

Распил металлического профиляОдновременная резка с двух сторон: Двухголовочные пилы позволяют одновременно резать материал с двух сторон, что значительно увеличивает скорость обработки и обеспечивает высокую точность реза. Резка под углом: Наши двухголовочные пилы имеют возможность настраивать углы реза. Это позволяет выполнять резку под различными углами, что особенно полезно при изготовлении рам, каркасов и других конструкций. Автоматизация процесса: Современные двухголовочные пилы оснащены системами ЧПУ, что позволяет автоматизировать процесс резки. Это обеспечивает высокую точность и повторяемость операций, а также снижает вероятность ошибок. Работа с различными материалами: Наши пилы могут обрабатывать различные виды металлов, включая алюминий, сталь, медь и их сплавы. Это делает их универсальными для различных задач в производстве. Высокая производительность: Возможность одновременной резки с двух сторон и автоматизация процессов значительно повышают производительность, что особенно важно при серийном производстве. Точность и качество реза: Современные двухголовочные пилы обеспечивают высокую точность реза и минимальные отклонения, что позволяет получать детали с качественными, ровными краями, требующими минимальной последующей обработки. Большой диапазон размеров: Наши пилы могут работать с профилями и трубами различного размера и сечения, что делает их пригодными для широкого спектра приложений. |

TIG сваркаTungsten Inert Gas, также известная как GTAW - Gas Tungsten Arc Welding Высокое качество шва: TIG сварка обеспечивает очень чистый и аккуратный шов, без брызг и шлака. Это особенно важно в случае, когда требуется высокое качество и эстетика. Универсальность: Этот метод подходит для сварки самых различных металлов, включая сталь, алюминий, магний, медь и их сплавы. Также он используется для сварки тонких материалов, что не всегда возможно другими методами. Контроль процесса: TIG сварка позволяет сварщику точно контролировать подачу тепла и скорость подачи присадочного материала, что даёт возможность сваривать очень тонкие материалы без риска их прожигания. Чистота процесса: Использование инертного газа (чаще всего аргона) предотвращает окисление и загрязнение сварного шва, что делает его более прочным и долговечным. Отсутствие брызг: В отличие от MIG сварки, где присутствуют брызги металла, TIG сварка позволяет избежать этого, что упрощает последующую обработку шва. Возможность работы в различных положениях: TIG сварка может быть выполнена в любом положении - горизонтальном, вертикальном, потолочном - что делает её удобной для работы в труднодоступных местах. Малое искажение деталей: За счёт точного контроля теплового ввода, TIG сварка минимизирует деформацию свариваемых деталей, что важно при работе с тонкими материалами или сложными конструкциями. Безопасность: Хотя при сварке требуется защита от ультрафиолетового и инфракрасного излучения, отсутствие открытого пламени и минимальное количество брызг делают процесс TIG сварки более безопасным по сравнению с некоторыми другими методами. Оказываем услуги по аргонодуговой сварке (TIG-сварка или сварка неплавящимся электродом в среде защитных газов). Производим сварку различных металлов – стали, алюминия, нержавеющей стали. |

MIG сваркаMetal Inert Gas, также известная как GMAW - Gas Metal Arc Welding Высокая скорость сварки: MIG сварка позволяет выполнять работу быстрее, чем многие другие методы сварки. Это делает её эффективной для массового производства и больших объёмов работ. Универсальность: MIG сварка подходит для различных типов металлов и их сплавов, включая углеродистую сталь, нержавеющую сталь и алюминий. Это делает её универсальным инструментом в различных областях. Меньшее количество перерывов: В отличие от некоторых других методов, таких как ручная дуговая сварка (MMA), при MIG сварке можно работать с непрерывной подачей проволоки. Это уменьшает количество перерывов и повышает производительность. Чистота процесса: Использование защитного газа (чаще всего аргона или смеси аргона и углекислого газа) предотвращает окисление и загрязнение сварного шва, обеспечивая его прочность и долговечность. Минимальные брызги и шлак: MIG сварка производит меньше брызг и шлака по сравнению с другими методами, что упрощает последующую обработку шва и снижает затраты на очистку. Высокая прочность шва: При правильных настройках и технике, MIG сварка обеспечивает прочные и долговечные сварные соединения, что делает её подходящей для ответственных конструкций. Меньшее тепловое воздействие: MIG сварка создает меньше теплового ввода по сравнению с некоторыми другими методами, что уменьшает деформацию деталей и позволяет сваривать тонкие материалы. Оказываем услуги по электродуговой сварке, сварке полуавтоматами (MIG-сварка или механизированная сварка плавящимся электродом в среде защитных газов). Производим сварку различных металлов – стали, алюминия, нержавеющей стали. |

Слесарные работыЗачистка: Включает удаление окалины, ржавчины, краски и других загрязнений с поверхности металла. Наши профессионалы используют металлические щетки, абразивные круги, пескоструйные аппараты и химические средства для подготовки поверхности к дальнейшей обработке, что улучшает адгезию и качество конечного изделия. Шлифовка: Придает металлической поверхности необходимую гладкость, удаляя неровности. Для этого применяются различные шлифовальные машины и абразивные материалы. Этот процесс улучшает эстетические и функциональные характеристики деталей и подготавливает их к покраске или покрытию. Сверление: Создает отверстия в заготовках с использованием сверлильных станков или ручных дрелей. Профессионалы выбирают сверла разного диаметра и типа для точного выполнения задачи, что важно для сборки конструкций и установки крепежных элементов. Зенкование: Формирует коническую фаску на краю отверстия с помощью зенкеров, подготавливая его для крепежных элементов с утопленной головкой. Это обеспечивает плотное прилегание головки крепежа к поверхности детали и улучшает внешний вид изделия. Рубка на гильотине: Гильотина разрезает металлические листы на части прямолинейным резом с помощью гильотинных ножниц. Этот метод обеспечивает быстрый и точный разрез, что минимизирует необходимость дальнейшей обработки кромок и широко применяется в производстве заготовок. Нарезание резьбы: Формирует внутреннюю или внешнюю резьбу на заготовках с помощью метчиков, плашек и резьбонарезных станков. Это создает надежные резьбовые соединения для болтов и винтов и используется для ремонта поврежденной резьбы. Установка метизов и заклепок: Соединяет детали металлических конструкций, используя ручные и пневматические заклепочники и пресс-инструменты. Этот процесс обеспечивает прочные и долговечные соединения. Эти услуги обеспечивают высокую точность, надежность и качество ваших изделий. Наши профессиональные мастера используют современное оборудование и технологии, чтобы достигать требуемых результатов. |

Заявка на расчет

Конфиденциально и без спама

Производство по металлообработке в Санкт-Петербурге, работаем с единичными заказами и крупными партиями.

Профессиональный подход в металлообработке

Заказав изделия из металла у нас, вы получите консультацию опытного мастера, который подберет для вас оптимальный вариант металлообработки в кратчайшие сроки.

- ОпытКоманда наших инженеров и мастеров работает более 25 лет.

- СрокиИзготавливаем детали от 24 часов

- ЛокацияПроизводство находиться в черте г. Санкт-Петербург

- КачествоВся обработка ведется на высокоточных станках, которые проходят постоянную поверку и наладку.

Производство

Все станки проходят плановое обслуживание и наладку

Технический контроль происходит на всех этапах производства

4500 кв.м площадь производственной площадки и складских территорий

Изготавливаем металлоконструкции любых размеров.

Обработка ведется с использование всей необходимой техники для соблюдения стандартов ГОСТ

О компании

ФЕРО занимается металлообработкой с 1998 года и специализируется на изготовлении металлических изделий на заказ по чертежам и эскизам в Санкт-Петербурге.

Установка плазменной резки HONKYS Perfect 15/30

Толщина материала: 0,5 - 25 мм

Размеры рабочей поверхности: 1500 х 3000 мм

Размеры рабочей поверхности: 1500 х 3000 мм

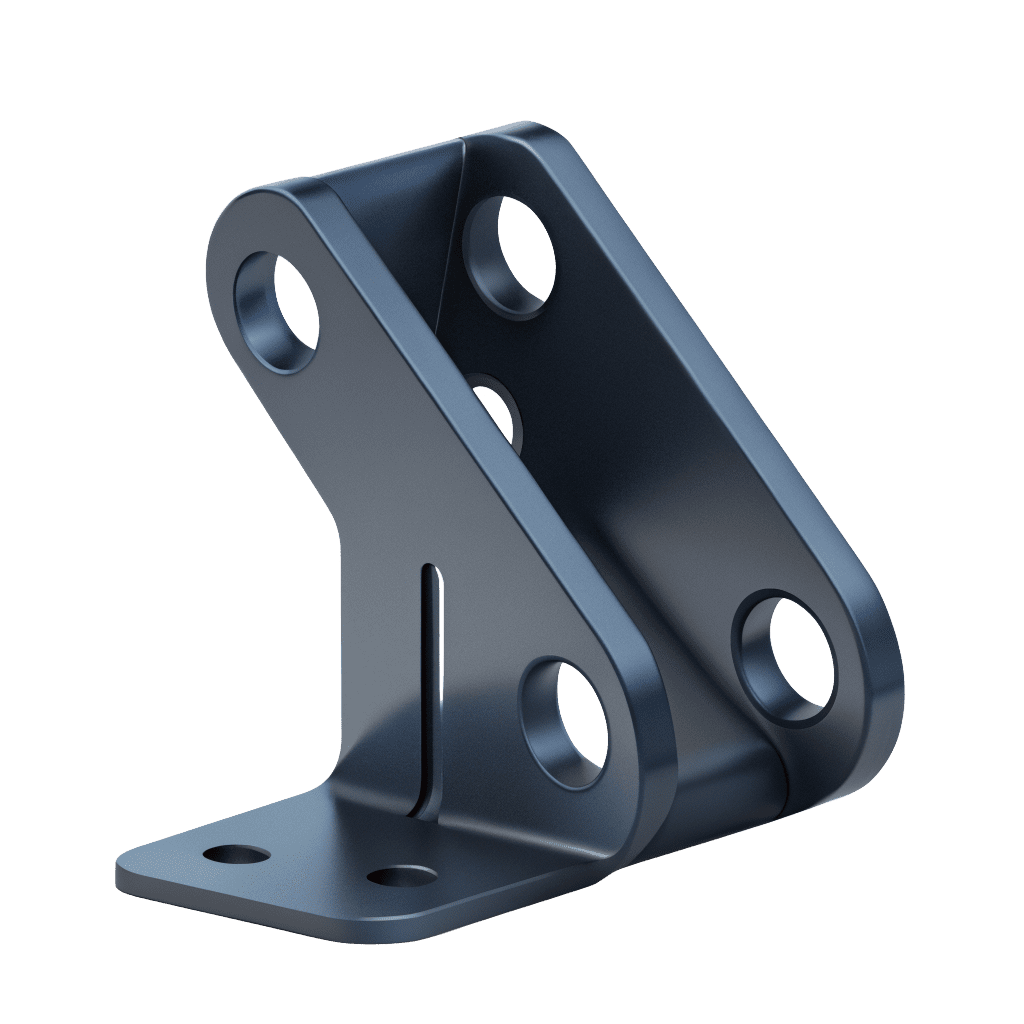

Примеры деталей

Как мы работаем

1

Заявка

Вы оставляете любым удобным для вас способом заявку на изготовление, по телефону, на почту или через мессенджер. Это может быть эскиз, фото или чертеж.

2

Расчет

Наши технологи изучат вашу заявку, предложат оптимальный вариант изготовления и пришлют вам расчёт стоимости.

3

Изготовление

После согласование ТЗ и удобного для вас способа оплаты, заключаем договор и запускаем детали в работу. Предоставляем фотоотчёт необходимых этапов.

4

Доставка

После технического контроля, детали надежно упаковываются и отгружаются вам на производственной базе или организовываем доставку.

Отгрузка деталей

- Самовывозг. Санкт-Петербург, ул. Невельская 18А

с 9:00 до 18:00 - ДоставкаРаботаем с транспортными компаниями, стоимость доставка рассчитывается отдельно.

Частые вопросы

Если вы пришлете подробное ТЗ с приложенными чертежами, то пришлем вам ответ в течение рабочего дня. В случае если входящей информации мало и есть только фото или эскиз, то времени будет нужно больше, для согласования всех моментов производства.

Наиболее распространенный срок изготовления деталей от 1 до 3 дней, партии до 100 штук.

На все изготавливаемые детали мы даем гарантию от 1 года.

Практически со всеми, вот некоторые из них:

сталь: Ст3, Ст10, Ст20, 09г2с, aisi304, 12x18н10, 12x18н10т, 40х, Ст45;

алюминий: АМц, АМг2, АМг3, АМг5, АМг6, Д16, Д16Т, В95;

различные сплавы бронзы, латуни, меди, свинца, чугуна, магния, титана и других металлов.

сталь: Ст3, Ст10, Ст20, 09г2с, aisi304, 12x18н10, 12x18н10т, 40х, Ст45;

алюминий: АМц, АМг2, АМг3, АМг5, АМг6, Д16, Д16Т, В95;

различные сплавы бронзы, латуни, меди, свинца, чугуна, магния, титана и других металлов.

Профильные трубы, круглые трубы, арматура, швеллер, уголок, лист, сетка, полоса, квадрат, круг, калиброванный пруток и др.